Автоматизация предприятий пищевой промышленности

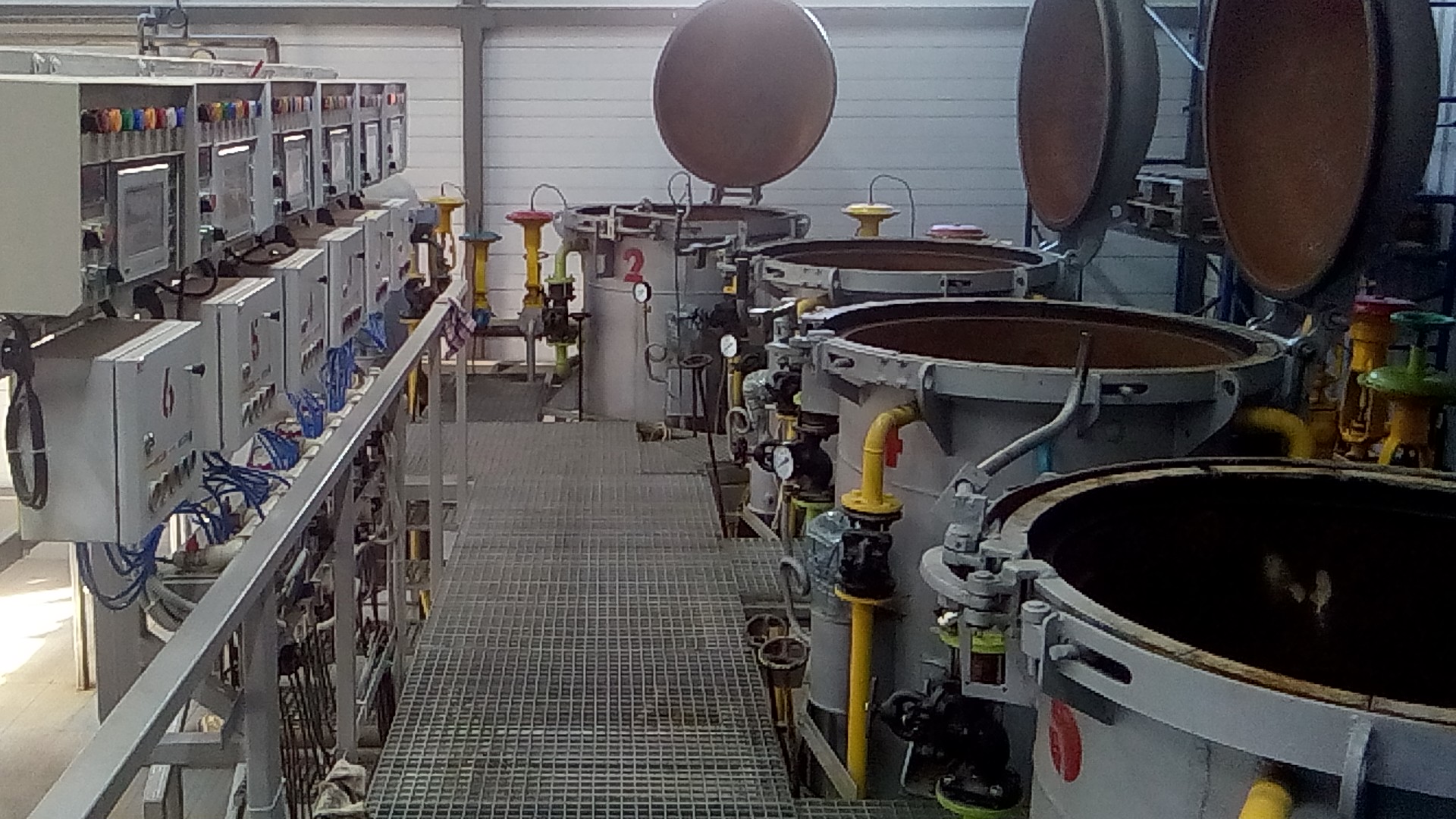

Первый опыт с пищевой промышленностью был получен в 2014 г. Рыбоперерабатывающий комбинат «Пищевик», расширяя производство, дополнительно установил восемь автоклавов с автоматикой на базе контроллера OMRON. В 2015 году из-за проблем, связанных с её обслуживанием, штатная автоматика была демонтирована. Разработчикам новой системы ставилась цель — решение должно было быть надежным и простым в эксплуатации. Первые блоки управления автоклавами собирались вручную, для каждого изделия индивидуально паялась электронная плата.

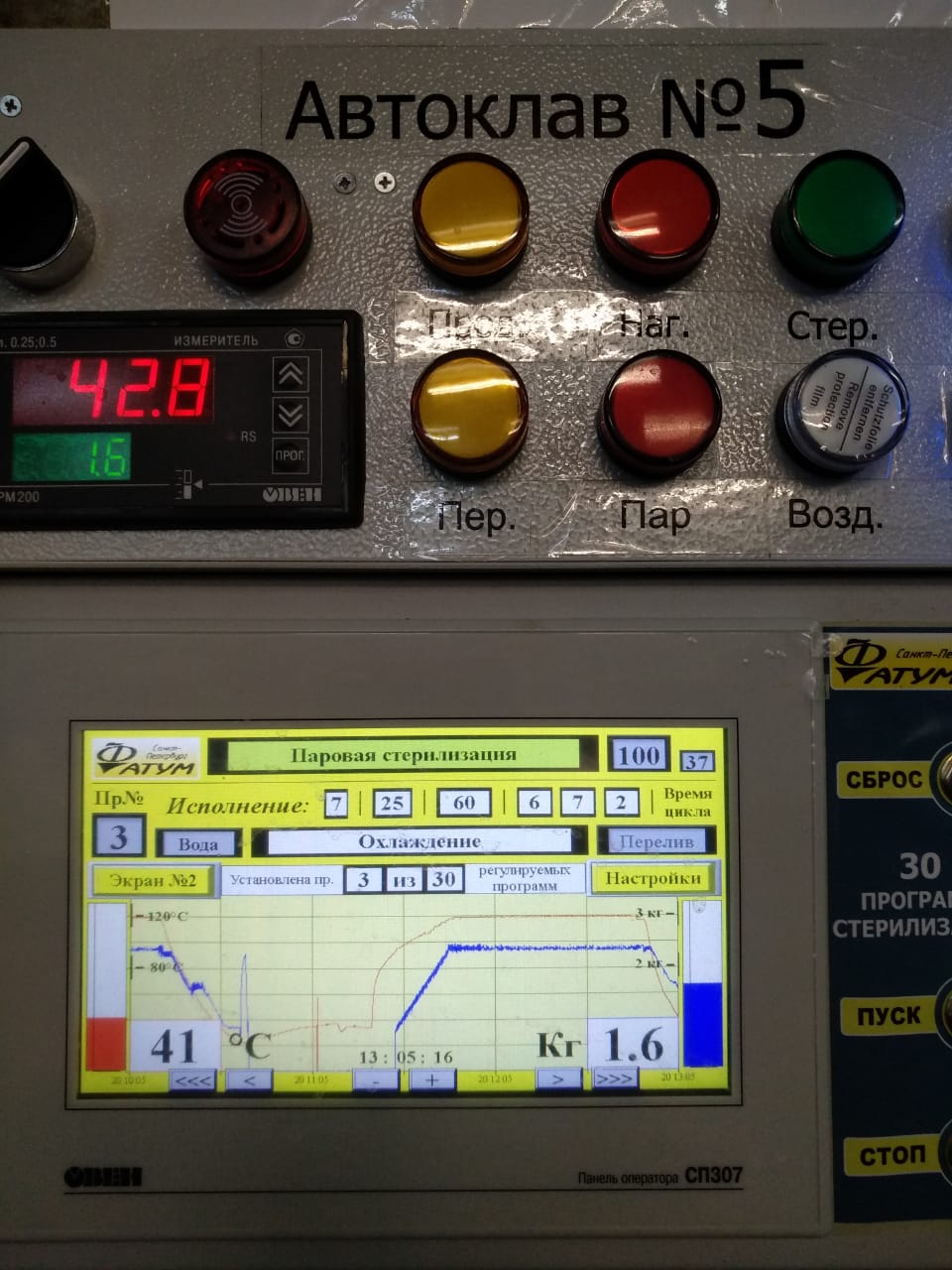

Новая линейка автоматики оснащается промышленным контроллером для самостоятельной корректировки любой из 30 установленных программ. Каждая программа состоит из 16 шагов с установленными на каждом шаге параметрами, такими как скорость нагрева и охлаждения, температура, давление, условия перехода на следующий шаг и др.

Аналогичные решения внедрялись на предприятии «Рыбный Дом», Санкт-Петербург, где приборы были оснащены панелью оператора и подключены к компьютеру для записи графиков и архивирования. Мясоперерабатывающий комбинат «Салют», Ленинградская область, пос. Синявино, также эксплуатирует эту автоматику с 2016 года.

ООО «МКК «Балтийский», Санкт-Петербург, Московское ш., 13 («Самсон»), ЗАО «Мясокомбинат «Санкт-Петербург», Ленинградская область, пос. Лаголово — все эти объекты связаны безупречной работой аналогичной системы автоматики стерилизации.

Помимо основной работы постоянно оказывалась консультативная и техническая помощь следующим консервным заводам и комбинатам: ООО «Фортуна» Новгородская область, г. Старая Русса, «Лужский консервный завод», «Приморский рыбокомбинат», «Усть-Лужский рыбокомбинат», ООО «Балт-Фиш плюс», д. Щиглицы, Псковская область, «Ново-Ладожский рыбозавод», ОАО «ПК «Рыбокомбинат», Нейшлотский пер., 23, Санкт-Петербург, ООО «Консервпром», ООО «Консервпродукт», «Микояновский мясокомбинат», г. Москва, ООО «Любашинский продукт», г. Люберцы, рыбозавод «Соцпуть», п. Порт-Катон Ростовская обл.

С 2014, после введения взаимных санкций Россией и странами Запада, в нашей стране декларируется курс на импортозамещение, а вопросом продовольственной безопасности власти страны озадачились ещё раньше, в 2012 году. Предприятия пищевой промышленности получили возможность развиваться.

Самостоятельная разработка блоков автоматики дала нам преимущества в применении комплектующих только отечественного производства. Это снизило себестоимость изделий и сохранило независимость от иностранных поставщиков. Комплектующие российского производства полностью обеспечивают требования по простоте и надежности.

Со временем автоматика стерилизации была внедрена на других консервных предприятиях Северо-Западного региона, а также на предприятиях в удаленных регионах, например, Керчь, Ижевск, Южно-Сахалинск и др. На большинстве предприятий установка и запуск в эксплуатацию выполнялись силами имеющихся на предприятиях специалистов с удаленной технической поддержкой по телефону и электронной почте.

С развитием технологий в микроэлектронике активно осуществляется переход к модульным решениям. Отпала необходимость самостоятельного изготовления печатных плат. Стали применяться программируемые реле, сенсорные панели и микроконтроллеры.

Малогабаритность и автономность блоков автоматики позволяли почтой отправлять его в любой конец страны.

Борьба с браком в пищевой промышленности

Самой болезненной темой и задачей при стерилизации консервов всегда было уменьшение брака. Чтобы избавиться от микрофлоры необходимо взять формулу стерилизации для данной продукции и строго ее выдержать. Но на практике мы очень часто получаем механический брак, т.е. потерю товарного вида продукции. Практически на каждом предприятии сталкивались с такими видами браков, как «Птичка», «Бомбаж», «Хлопуши», «Вдавливание» и др.

Контроль соответствия заданных параметров и параметров исполнения

При поддержке руководств консервных предприятий Северо-Запада нами в течение нескольких лет проводились опытные работы по выявлению оптимального давления в автоклаве при нагреве и охлаждении для разных видов продукции. Испытание проводилось на 30 видах продукции.

В результате мы пришли к выводу, что при нагреве и охлаждении необходимо программировать определенное минимальное количество шагов. В каждой программе стерилизации они имеют свое значение, но могут быть откорректированы технологом предприятия по прилагаемым к автоматике паспортам и таблицам.

Отлаженные системы стерилизации обеспечивали полностью автоматическое регулирование технологического процесса производства консервов. Подробный комплект документации и техническая поддержка давали возможность самостоятельного монтажа и проведения пуско-наладочных работ силами имеющихся на предприятиях штатных специалистов.

Технолог-оператор получал достаточный набор программ стерилизации, которыми можно было пользоваться после 10-ти минутного обучения. Для исключения простоев по вине автоматики замена прибора могла быть выполнена самим оператором.

Все эти факторы существенно повлияли на расширение географии поставок систем автоматики для производств пищевой промышленности.

В последних решениях применяются универсальные разъемы, что дает дополнительные преимущества оперативной замены на время ремонта и отладки.

Разработка надежного программного обеспечения для промышленных контроллеров и систем диспетчеризации становится основным инструментов внедрения надежных технологических решений.

Соблюдение стандартов промышленной безопасности

Для пищевой консервной промышленности следует отдельно сказать о функциях противоаварийной защиты.

Системы противоаварийной защиты предназначены для поддержания стерилизационного оборудования и консервного производства в безопасном состоянии, своевременном выявлении и предупреждении аварийной ситуации в цехе стерилизации, проведении аварийных блокировок по заданным алгоритмам в случае возникновения аварийной ситуации на автоклавном оборудовании, а также останова технологического процесса варки консервов и технологического оборудования и перевода запорной арматуры в закрытое положение — безопасное для окружающей среды и обслуживающего персонала.

Согласно ПБ 09-170-97 автоматизированная система стерилизации консервов должна соответствовать требованиям ГОСТ 24.104 – 85 «Системы автоматического управления технологическими процессами и противоаварийной защиты на базе средств вычислительной и микропроцессорной техники», техническому заданию на систему стерилизации и обеспечивать следующие функции:

— постоянный контроль параметров процесса стерилизации консервов и управление режимом для поддержания регламентированных значений этих параметров;

— контроль работоспособного состояния системы противоаварийной защиты автоклавов и регистрация срабатывания защит;

— постоянный контроль состояния окружающей среды участка стерилизации в допустимых пределах;

— постоянный анализ изменения параметров стерилизации в сторону критических значений и прогнозирование возможной аварии;

— контроль с помощью средств управления и противоаварийной защиты за развитием и локализацией опасной ситуации, выбор и реализация оптимальных управляющих воздействий на систему стерилизации;

— проведение операций безаварийного пуска энергетического и автоклавного оборудования, остановки и всех необходимых для этого переключений;

— выдача информации о состоянии уровня безопасности на участке стерилизации консервов на компьютер технолога или руководителя.

Контакты:

Раб. тел/факс: (812) 493-20-71

Моб. тел.: +7(921) 943-12-26

WhatsApp: +7(921) 943-12-26

Электронная почта: info@vritm.ru